Bölüm 1: Yüksek Verimli Termal Dönüşümün Temel Prensipleri ve Termokimyasal Esasları

Modern

bir atık yakma tesisi, basit bir fırından ziyade, atığı kimyasal bir hammadde

olarak gören ve kontrollü koşullar altında enerjiye ve stabil kalıntılara

dönüştüren entegre bir kimyasal tesistir. Başarının temelinde, yanma

reaksiyonlarının temel prensiplerine mutlak hakimiyet yatar.

1.1. Yanma Kinetiği ve

"3T+O" Kuralının Derinlemesine İncelenmesi

Kalıcı

Organik Kirleticilerin (KOK) oluşumunu birincil aşamada, yani fırın içinde

engellemek, tüm sistemin en kritik ve en verimli adımıdır. Bu, "3T+O"

olarak genişletilebilecek mühendislik prensiplerinin hassas bir şekilde

uygulanmasıyla mümkündür:

- Sıcaklık (Temperature): Yanma reaksiyonlarının aktivasyon enerjisini aşmak ve kompleks

organik molekülleri (özellikle PVC gibi klorlu polimerlerden kaynaklanan

aromatik halkaları) kırmak için yüksek sıcaklık elzemdir. Sağlanan

dokümanda belirtildiği üzere, heterojen kentsel atıklar için gaz fazında

minimum 850°C'lik bir sıcaklık eşiği bulunmaktadır. Ancak atık

akışında %1'den fazla halojenli organik bileşik bulunması durumunda, bu

sıcaklığın 1.100°C'nin üzerine çıkarılması, PCDD/PCDF gibi termal olarak

çok stabil bileşiklerin dahi tam imhasını garantilemek için bir

"Mevcut En İyi Teknik" (BAT) gerekliliğidir.

- Zaman (Time): Kimyasal kinetik yasaları gereği, her reaksiyonun tamamlanması

için belirli bir süreye ihtiyaç vardır. Baca gazlarının, belirlenen

minimum sıcaklıkta en az 2 saniye boyunca kalması (gaz alıkonma süresi),

en yavaş oksitlenen ara ürünlerin bile tam yanmasını sağlamak için

endüstri standardı olarak kabul edilmiştir. Bu süre, fırın hacminin ve gaz

debisinin bir fonksiyonu olarak tasarım aşamasında titizlikle hesaplanır.

- Türbülans (Turbulence): Yanma, sadece sıcaklık ve zamanla değil, aynı zamanda

reaktanların (oksijen ve yakıt molekülleri) ne kadar iyi karıştığıyla da

ilgilidir. Yüksek türbülans, gaz akımındaki "soğuk noktaları" ve

oksijence fakir bölgeleri ortadan kaldırarak tam ve homojen bir yanma

sağlar. Bu, stratejik olarak yerleştirilmiş ikincil hava enjektörleri

ve fırın içi aerodinamik yapılar (örneğin, yönlendirici kemerler) ile

sağlanır.

- Oksijen (Oxygen): Tam oksidasyonun gerçekleşmesi için yanma ortamında her zaman

stokiyometrik ihtiyacın üzerinde oksijen bulunmalıdır. Genellikle

baca gazında %6 ila %11 arasında bir oksijen fazlası hedeflenir. Bu

seviye, hem eksik yanmayı (yüksek CO ve is oluşumu) önler hem de aşırı

hava beslemesiyle fırın sıcaklığını düşürüp enerji verimliliğini

azaltmaktan kaçınır.

Bölüm 2: Ana Yakma Teknolojilerinin Karşılaştırmalı

Mühendislik Analizi

Atığın

fiziksel ve kimyasal karakteristiği, en uygun fırın teknolojisinin seçiminde

belirleyici faktördür.

- Hareketli Izgaralı Yakma Fırınları (Moving

Grate Incinerators): Heterojen yapıdaki

kentsel katı atıkların yakılması için dünya genelinde en yaygın ve

kanıtlanmış teknolojidir. Izgara, atığın fırın içinde ilerlerken farklı

aşamalardan geçmesini sağlayan mekanik bir sistemdir:

- Kurutma Bölgesi: Atık ilk olarak sıcak gazlarla temas ederek nemini kaybeder.

- Gazlaştırma ve Yanma Bölgesi: Isınan atıktan uçucu bileşenler ayrılarak alev alır.

- Tam Yanma (Burnout) Bölgesi: Kalan karbonun tamamen yanarak stabil bir küle dönüşmesi

sağlanır. Izgara hızı ve birincil havanın ızgaranın farklı bölgelerine

dağılımı, atığın anlık kalorifik değerine göre bir otomasyon sistemiyle

sürekli ayarlanır. Özellikle yüksek kalorifik değere sahip atıklar

için tasarlanan su soğutmalı ızgaralar, hem ızgara ömrünü uzatır hem de

daha stabil bir yanma kontrolü sağlar.

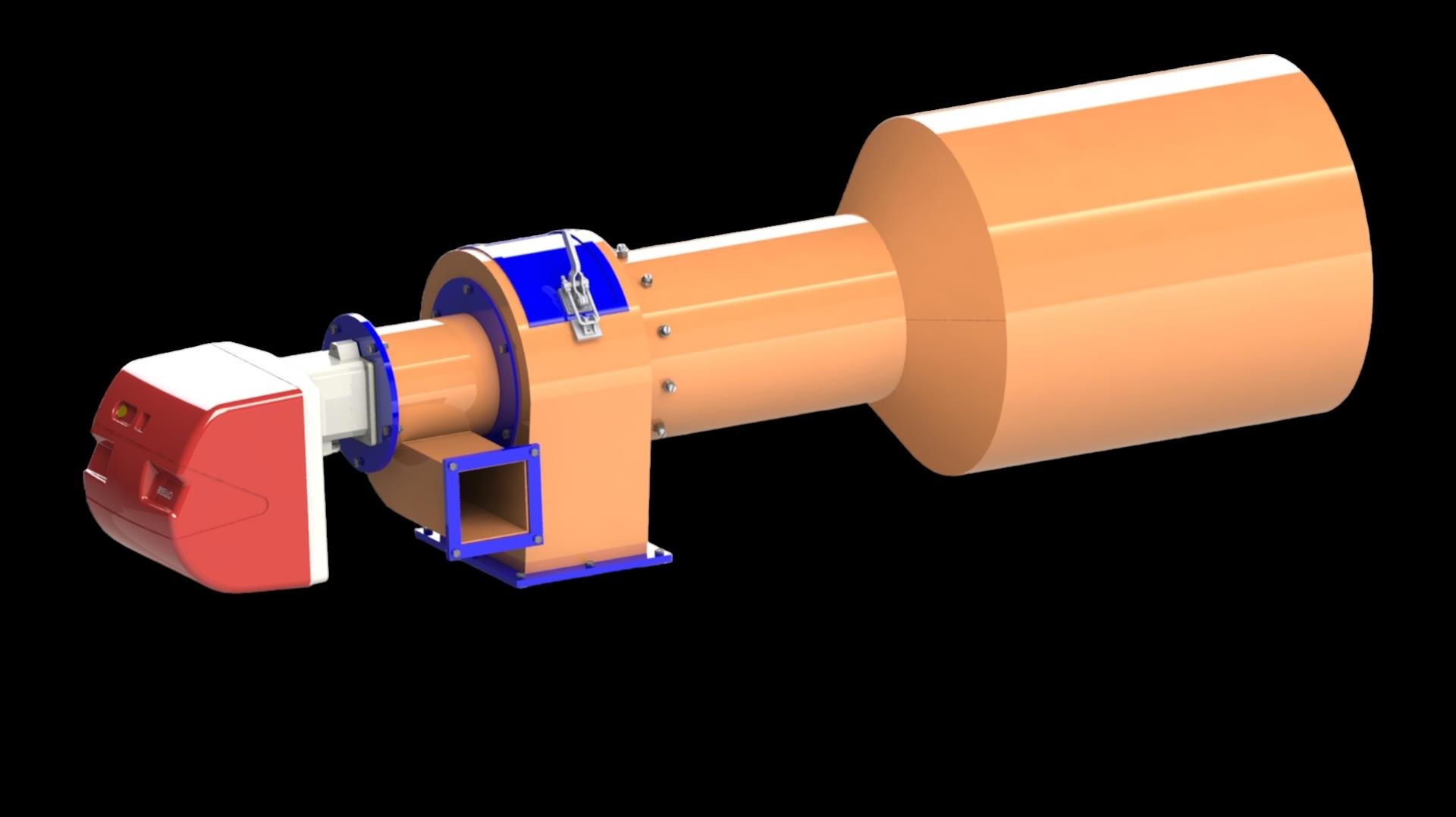

- Döner Fırınlar (Rotary Kilns): Özellikle tehlikeli atıkların bertarafı için tercih edilen üstün

bir teknolojidir. Hafif eğimli, kendi ekseni etrafında yavaşça dönen

silindirik bir fırından oluşur. Bu dönme hareketi, katı, çamur,

varilli veya sıvı formdaki çok çeşitli atıkların sürekli olarak

karışmasını ve sıcak yüzeylerle temas etmesini sağlar, bu da homojen bir

ısıl işlem ve tam imha sağlar. Fırından çıkan gazlar, tam yanmayı

garantilemek için genellikle bir ikincil yanma odasına (afterburner)

gönderilir ve burada 1.100°C'nin üzerindeki sıcaklıklarda en az 2 saniye

daha tutulur.

- Akışkan Yataklı Fırınlar (Fluidized Bed

Furnaces): Özellikle homojen ve belirli bir

partikül boyutuna getirilmiş atıklar (arıtma çamuru, atıktan türetilmiş

yakıt - RDF gibi) için yüksek verimli bir teknolojidir. Fırının

tabanında bulunan kum gibi inert bir yatak malzemesi, alttan verilen hava

ile "akışkan" hale getirilir. Atık bu sıcak ve sürekli

hareket halindeki yatağa beslendiğinde, çok hızlı bir ısı transferi ve

homojen bir yanma gerçekleşir. Bu teknoloji, mükemmel sıcaklık

kontrolü ve düşük NOₓ emisyonları gibi avantajlar sunar.

Bölüm 3: Baca Gazı Arıtım (BGA) Sistemleri:

"Mevcut En İyi Teknikler"in (BAT) Detaylı İncelenmesi

Fırından

çıkan yaklaşık 850-1.100°C'deki sıcak baca gazı, çevreye salınmadan önce çok

aşamalı ve sofistike bir arıtma sürecinden geçmelidir. Bu süreç, birbiriyle

entegre çalışan birim operasyonlardan oluşur:

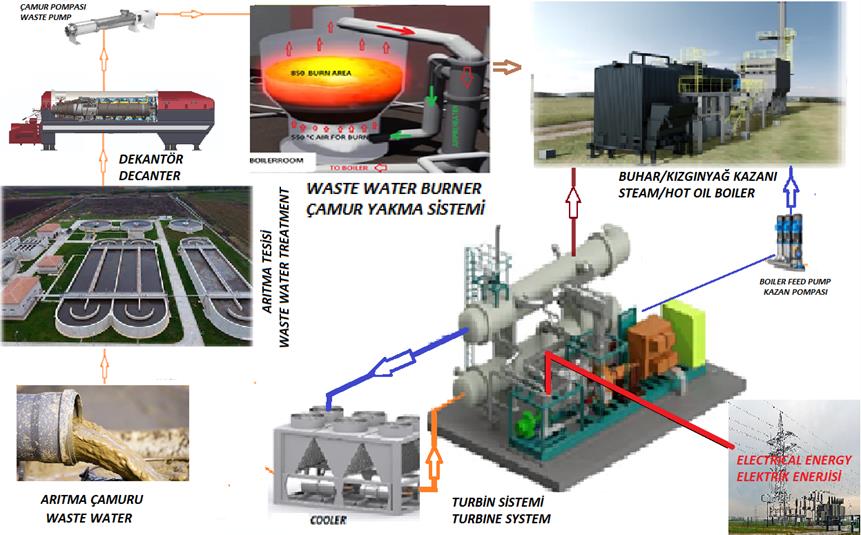

- Isı Geri Kazanımı ve Soğutma: Baca gazı öncelikle bir atık ısı kazanına (Waste Heat

Boiler) girer. Burada enerjisi, yüksek basınçlı buhar

üretmek için kullanılır. Bu buhar, bir türbin jeneratör seti aracılığıyla

elektrik enerjisine dönüştürülür. Bu adımın kritik bir ikincil rolü daha

vardır: baca gazını, dioksinlerin yeniden oluştuğu (de-novo sentez)

450-200°C sıcaklık aralığından hızla geçirmektir.

- Asit Gaz Giderimi:

- Yarı-Kuru Reaktör (Spray

Dryer): Gaz akımına kireç

bulamacı [Ca(OH)₂] atomize edilerek püskürtülür. Sıcak gaz, suyu anında

buharlaştırırken, kireç partikülleri HCl, SO₂, HF gibi asit gazlarla reaksiyona girerek kalsiyum klorür (CaCl₂), kalsiyum sülfit/sülfat (CaSO₃/CaSO₄) gibi katı tuzlara dönüşür. Bu yöntem, yüksek arıtma verimi ile

atık su oluşturmama avantajını birleştirdiği için BAT olarak kabul edilir.

- Ağır Metal ve KOK Adsorpsiyonu:

- Aktif Karbon Enjeksiyonu

(ACI): Yarı-kuru reaktörden

sonra veya doğrudan baca gazı kanalına, çok yüksek yüzey alanına sahip

toz aktif karbon enjekte edilir. Aktif karbon partikülleri, cıva

(Hg) gibi uçucu ağır metalleri ve gaz fazındaki PCDD/PCDF moleküllerini

yüzeylerinde fiziksel olarak tutar (adsorpsiyon).

- Partikül ve Kalıntıların Tutulması:

- Torba Filtre (Fabric Filter /

Baghouse): Tüm bu katı

partiküllerin (uçucu kül, reaksiyon ürünleri, yüklü aktif karbon) gaz

akımından ayrıldığı son aşamadır. Yüksek verimli filtre torbaları,

mikron altı boyuttaki partikülleri bile %99.9'un üzerinde bir verimle

tutar. Filtre torbaları üzerinde biriken "kek tabakası",

aynı zamanda ek bir reaksiyon yüzeyi görevi görerek arıtma verimini daha

da artırır.

- Nihai Parlatma: NOₓ ve Kalan KOK'ların

İmhası:

- Seçici Katalitik İndirgeme

(SCR): En sıkı emisyon

limitlerinin gerektiği durumlarda, torba filtreden sonra bir SCR ünitesi

kullanılır. Temizlenmiş gaz akımı tekrar 250-400°C aralığına

ısıtılır ve amonyak (NH₃)

enjekte edilerek bir katalizör yatağından geçirilir. Bu süreçte NO ve NO₂ %90'ın üzerinde bir verimle zararsız N₂ ve H₂O'ya indirgenir. Bu teknolojinin en büyük avantajlarından biri

de, bu sıcaklık aralığında katalizör yüzeyinin, gaz akımında kalmış

olabilecek son PCDD/PCDF moleküllerini de %99.5'e varan bir verimle

parçalamasıdır.

Bu

entegre sistemin sonunda, baca gazındaki kirletici konsantrasyonları, Avrupa

Birliği Atık Yakma Direktifi (2000/76/EC) gibi en sıkı uluslararası

standartların dahi altında değerlere indirilir. Örneğin, PCDD/PCDF

emisyonları için hedeflenen seviye 0.1 ng TEQ/Nm³'ün altıdır.

Bölüm 4: Avrasya A.Ş. Paradigması: Entegre BAT

Sistemlerinin Uygulanmasında Yerli ve Yetkin Mühendislik Gücü

Bu

denli karmaşık ve birbiriyle etkileşim içinde olan sistemlerin tasarımı,

imalatı ve işletilmesi, sadece ekipman tedarikinin çok ötesinde, derin bir

sistem entegrasyonu ve proses mühendisliği bilgisi gerektirir. Avrasya A.Ş.'nin

kurumsal yetkinlikleri, bu ihtiyaca doğrudan cevap vermektedir:

- Temel Ekipman Üretiminden Sistem

Mimarlığına: Avrasya A.Ş.'nin su borulu

buhar kazanları ve eşanjörler gibi kritik

ekipmanlardaki 40 yıllık tecrübesi, projenin temelini oluşturur. Ancak

asıl katma değer, bu bileşenleri, atığın yanma dinamiğinden başlayarak BGA

ünitesinin sonuna kadar tüm prosesin termodinamik ve kimyasal

gereksinimlerini karşılayacak şekilde tasarlayabilen proses

mühendisliği kabiliyetinde yatmaktadır. Bu, bir "sistem

mimarı" rolüdür.

- Ar-Ge Odaklı Optimizasyon ve Modelleme: Şirketin Ar-Ge odaklı yapısı ve yüksek

nitelikli mühendis kadrosu, fırın içi yanma verimliliğini Hesaplamalı

Akışkanlar Dinamiği (CFD) analizleri ile en üst düzeye çıkarma, farklı

atık senaryolarına göre en uygun reaktif (kireç, aktif karbon) dozajlama

algoritmalarını geliştirme ve tüm tesisi anlık olarak kontrol edecek

otomasyon (DCS) sistemini tasarlama kapasitesini beraberinde getirir.

- "Özel Çözüm" Yaklaşımı ile Yerel

Koşullara Uyum: Dokümanda da vurgulandığı gibi,

"en iyi çözüm yerel koşullara göre değişir". Avrasya A.Ş.'nin

özel çözümler sunma

prensibi, her proje için Türkiye'nin spesifik atık kompozisyonuna, lojistik

imkanlarına ve yasal düzenlemelerine en uygun, hem teknik hem de ekonomik

olarak optimize edilmiş bir tesis konfigürasyonu oluşturma yeteneği anlamına

gelir. Bu, standart "paket" çözümlerin sunamayacağı bir esneklik ve

verimlilik sağlar.

Nihai Değerlendirme: Sonuç olarak, modern bir atık yakma tesisi

projesinin başarısı, en son teknolojiyi, multidisipliner bir mühendislik

yaklaşımıyla, yerel koşullara özel bir sistem mimarisi içinde entegre etmeye

bağlıdır. Avrasya A.Ş., köklü imalat tecrübesi, güçlü proses mühendisliği

altyapısı ve Ar-Ge'ye dayalı inovasyon kültürü ile bu kompleks denklemin tüm

bileşenlerini karşılayarak, Türkiye'de dünya standartlarında, çevresel olarak

sorumlu ve ekonomik olarak sürdürülebilir Atıktan Enerji (Waste-to-Energy)

tesislerinin kurulmasında öncü bir rol oynamak için gerekli tüm yetkinliklere

sahiptir.